座繰り穴の加工

座繰り穴を加工する方法としては

- エンドミルで回す

- 座繰り径のエンドミルで突く

- 先端をフラットに研いだドリルで突く

- 座繰り用の段付きドリルで座繰る

今まではこの4つで加工していました。

エンドミルで回す以外は、研いだり専用工具増やしたりで選択肢には入れたくありません。

エンドミルで回す方法は、座繰り穴より小径を使うし、

時間もかかるので改善は必要だなと考えていました。

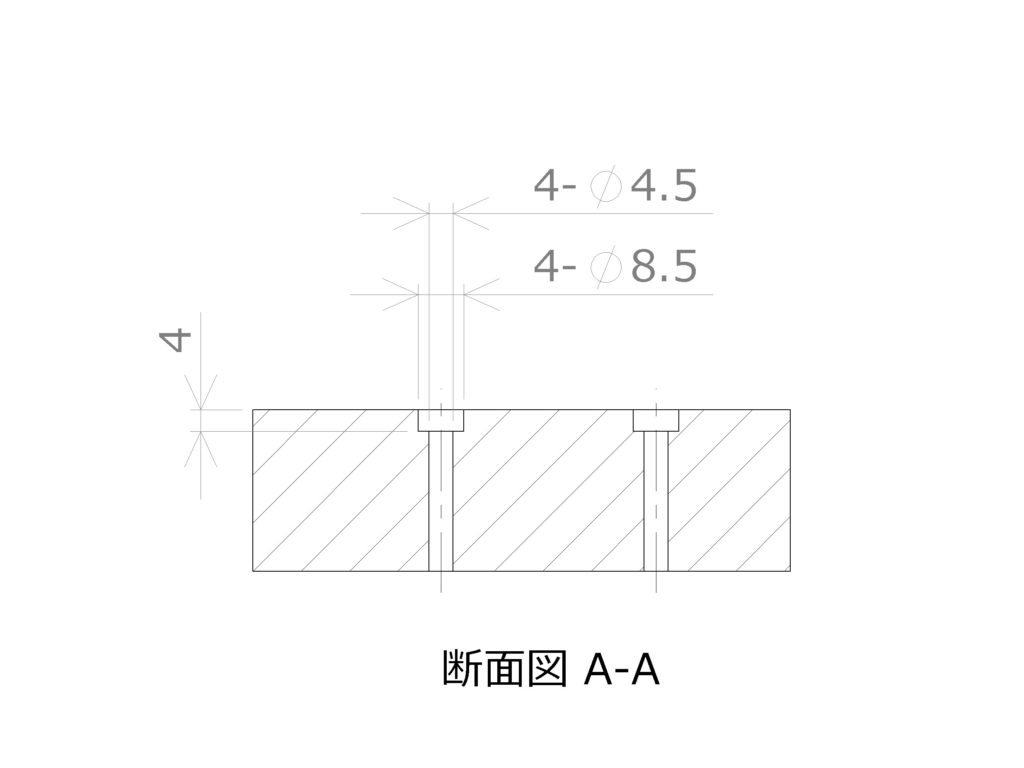

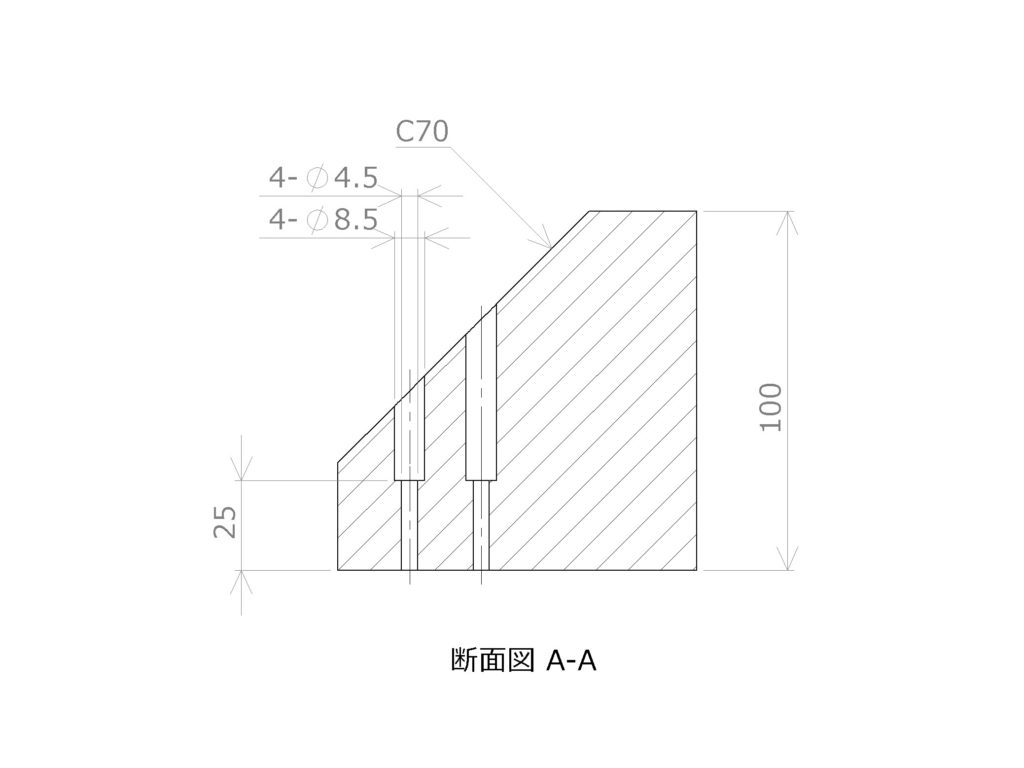

座繰りは主に下の図面のようなシチュエーション多い。

傾斜面に座繰りがある場合は、以下の順です。

- エンドミルで穴径+0.02程度の座面を作る

- センタリングするか、ドリルで穴あけ

- 段付きの場合は先に大径

- 小径穴あけ

座面を作るときは、次に使用するドリル径ができるまで深く座繰ります

傾斜面で座面が欠けないように注意すること

下穴が先か、座繰りが先か

段付き穴やバカ穴と座繰りの組み合わせで、どちらを先にあけるかという問題に差し掛かる場合があります。

ボクが機械加工を始めたころは、下穴をあけて段階的にあなを広げると教わりました。

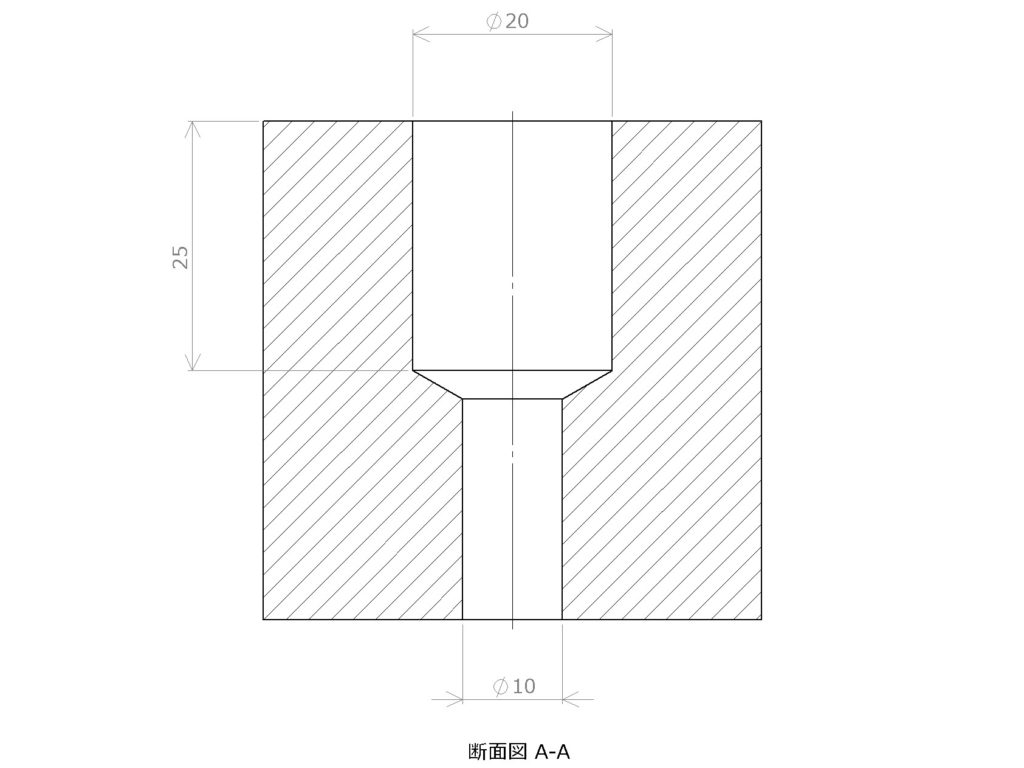

たとえばこちらの図面のような段付き穴があるとします。

Φ10とΦ20、正しい加工の順番はどちらをが先でしょうか?

- Φ10ドリル→Φ20ドリル

- Φ20ドリル→Φ10ドリル

①が正しいという方が多いのではないでしょうか。

答えは②です。

マシニングセンターで加工する場合は問答無用で②です。

①で加工経験のある方ならお分かりだと思いますが、切粉の状態が最悪ですよね。

ドリルの肩付近のみで切削されたカールせず長い切粉がびろ~んと出てきます。

マシニングをはじめNC加工では恥ずかしい切粉です。

ワークや機械に巻き付き「チョコ停」の原因です。

フライスなどの汎用機なら切粉を除去しながら加工できますが、危ないし効率は最悪です。

ドリルメーカーは各社研究を重ね、最適に切粉を分断するドリル先端形状にしているのです。

あとから大径ドリルを入れた場合、求心力も失われているので精度も出ませんよね。

しかし、段付き穴のほとんどは大径底はフラットの座繰りです。

①の方法で段底のみエンドミルで加工するのも有りですが、工具本数が増えます。

そこで、平面・傾斜面に大径→小径の順番で加工でき、段底がフラットで、工具2本で済むのが、

フラットドリルなのです

外観

使い方

参考工具

メーカー:OSG

型番:ADFO 3D 8.5

サイズ:Φ8.5

こちらは油穴付き、

スピンドルスルークーラント搭載機械であれば効率的に加工点を冷却・潤滑できます。

高圧クーラントであれば、強制的に切粉を輩出可能なので、

仕上げ面向上とノンステップ加工も余裕です。

エンドミルのように刃底角度が無いので、加工面は文字通りフラット、

次工具がドリルでも、センタリング不要です。

ツールホルダーは必ず高精度で合成あるミーリングチャックかコレットチャック使用してください。

まとめ

- 段付き穴は大径→小径の順

- 座繰り穴はフラットドリル

- 傾斜面の穴あけはフラットドリル

- 良い切粉は分断されたパラパラ状態

ドリルや穴あけに関するオススメの書籍はこちら