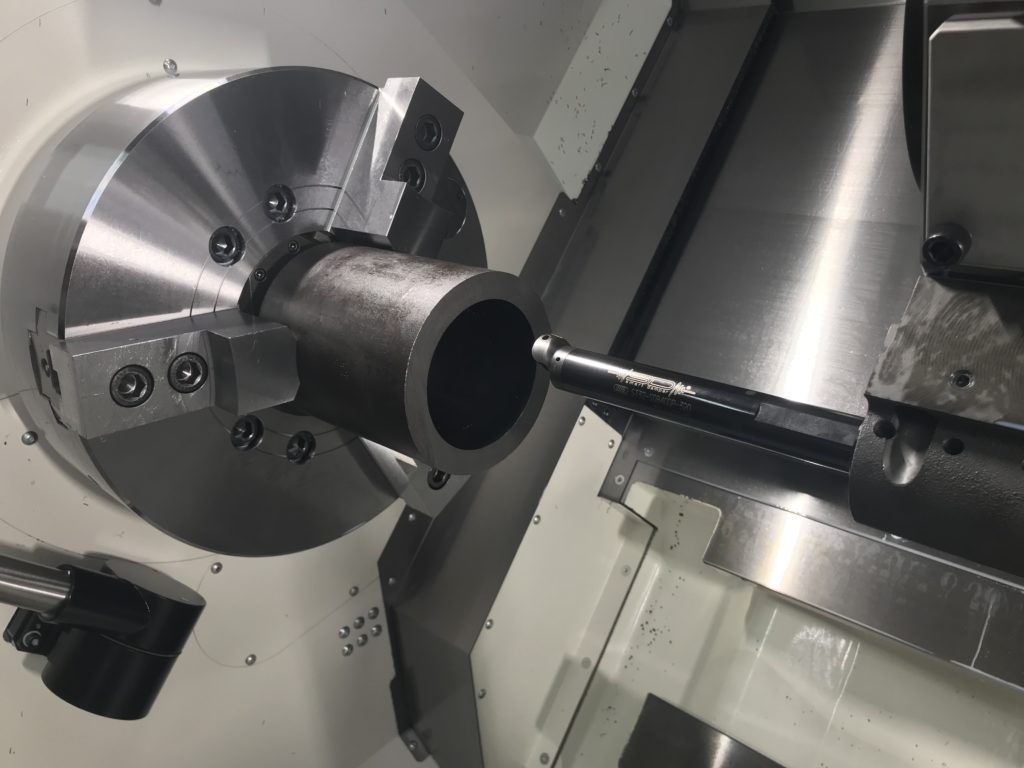

今回は深さ150mmの内径加工、機械と一緒に買ったけど今だに出番がなかった防振バーを早速使ってみます。

今回使用したのは「BIG大昭和精機 スマートダンパー」

初めて使う工具です、加工条件は適当に設定、工具突き出しはできる限り短く。

- 切削速度:200m/min

- 送 り:0.2mm/rev

- 切込み量:0.2mm

- ノーズ R:0.8

- 工具突き出し:155mm

まずは1発目、凄まじいビビり音、速攻リセット。

「防振バー」という名前に騙され絶望しました。

気を取り直し条件変更、まずは切削速度から下げていきます。

- 切削速度:100m/min→80mm/min

- 送 り:0.2mm/rev

- 切込み量:0.2mm

- ノーズ R:0.8

- 工具突き出し:155mm

特に変わらず、その後も切削速度・送り・切込みを下げ続けますが全く変わりません。

ついにメーカー担当者へTEL、初期不良かもしれないので送り返してほしいとの回答。

約3週間後メーカーより連絡で「特に問題なし」。

TELで使い方を確認して、やっと原因らしきコトが分かり、試してほしいとのこと。

メーカーテストで使用したインサートチップを頂いたので、教えて頂いた推奨条件で再トライ。

明らかに異なる条件は工具突き出し量。

- 切削速度:100m/min

- 送 り:0.15mm/rev

- 切込み量:0.2mm

- ノーズ R:0.4

- 工具突き出し:200~240mm

※切削条件はチャッキング・被削材種・ブレーカー等の条件で変わります。

防振バーは先端から144mmの部分に防振機構を内蔵しており、長く突き出して使用することを前提とした構造だというのです。

ビビりの原因は、工具突き出し量。

基本工具突き出しは「可能な限り短く」という師匠の教えを忠実に守ってきた自分としては衝撃を受けました。

そして突き出しを230㎜程でチャレンジ、あっさり加工完了です。

「防振バーは狙った寸法が出ない」という都市伝説も、ただの都市伝説で狙い通りの寸法に入りました。

ちなみに、もう一つ推奨条件としてインサートチップのノーズRは0.4だそうです。

ノーズRを小さくすればさらにビビりにくくなります。

工具のたわみ量は、突き出し長さの3乗に比例

突き出し量を2倍にすると、23=8 8倍のたわみ量になる。

10㎜の突き出し長さの差が、2倍以上のたわみ量の差になる

加工精度に大きく影響を及ぼすので1㎜でも短くチャッキングする

という基本を忠実に守ってきましたが、例外もあるということですね。

しかしこれだけ突き出してビビらず切削可能にする「防振バー」は素晴らしいですね~