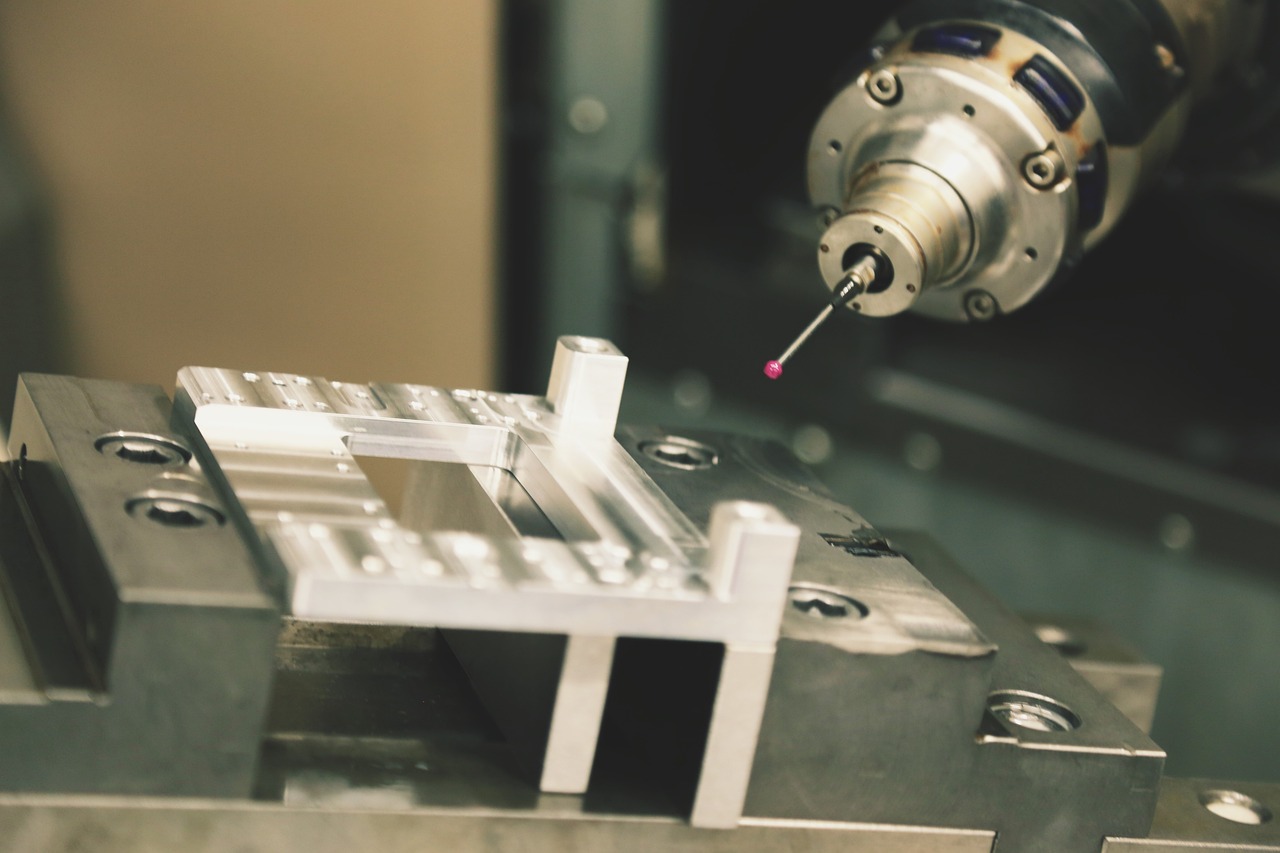

製造現場での品質向上や効率化には、プローブを用いた寸法測定と補正が欠かせません。特に小ロット多品種生産では、寸法不良の早期発見や補正が重要です。本記事では、NCプログラムにおけるプローブの使い方や補正手順について解説します。

1. プローブの基本とメリット

プローブは、NC工作機で寸法を測定するための測定器具です。加工途中や終了後の寸法測定を自動化することで、以下のようなメリットがあります:

- 加工精度の向上:測定結果に基づき、補正値を自動適用

- 時間短縮:測定から補正までの一連の作業をプログラムで実行

- ヒューマンエラー削減:測定ミスを防止

2. プローブの動作原理

プローブは、工具位置を検出するために工作機械と通信します。NCプログラムでは以下のコマンドを使って操作します:

- G31:測定用のスキップ動作

- G65:プローブ専用マクロの呼び出し

プローブがワークの表面やエッジに接触すると、信号を機械に送ります。この信号を基に、機械が現在位置を記録します。

3. G31とG65を使ったプログラム例

プログラム例1:G31を使った寸法測定

以下は、X方向の寸法測定を行うプログラム例です:

N1 G21 G17 G90 (ミリ単位、XY平面、絶対座標)

N2 T99 M06 (プローブ工具の選択)

N3 G54 (ワーク座標系の設定)

N4 G00 X0 Y0 Z5.0 (プローブを安全高さまで移動)

N5 G31 X50.0 F200 (プローブをX方向に移動し測定)

N6 #100 = #5061 (測定結果を変数に格納)

N7 G00 Z5.0 (プローブを安全高さに戻す)

N8 M30 (プログラム終了)

解説:

- G31がプローブ移動中に接触を検知。接触点の座標はシステム変数(#5061, #5062, #5063)に格納されます。

- #100 = #5061は、測定値をカスタム変数に保存する動作です。

プログラム例2:G65を使った寸法測定と補正

G65は、メーカーが用意した専用マクロを呼び出すためのコマンドです。以下は、プローブで測定し、Z方向の補正値を適用するプログラム例です:

N1 G21 G17 G90 (ミリ単位、XY平面、絶対座標)

N2 T99 M06 (プローブ工具の選択)

N3 G54 (ワーク座標系の設定)

N4 G00 X0 Y0 Z5.0 (プローブを安全高さまで移動)

N5 G65 P9810 X20.0 Y20.0 (プローブで指定位置の測定開始)

N6 #100 = #5063 (測定結果を変数に格納:Z方向寸法)

N7 #101 = [#100 - 5.0] (測定値と目標値との差を計算)

N8 G10 L2 P1 Z[#101] (ワーク座標系を補正)

N9 G00 Z5.0 (プローブを安全高さに戻す)

N10 M30 (プログラム終了)

解説:

- G65 P9810は、プローブ測定用のマクロを呼び出す例です(使用機種によって異なります)。

- 測定値と目標値の差分を計算し、G10 L2で補正を適用します。

4. プローブ測定時の注意点

- プローブの校正

- プローブは正確な寸法を測定するために、定期的な校正が必要です。

- ワークの設置

- ワークが正しい位置に固定されていないと、測定値に誤差が生じます。

- 測定プログラムの確認

- 測定プログラムは、ワークや治具に干渉しないように慎重に設定してください。

まとめ

プローブを活用することで、加工精度と生産性を向上させることができます。今回のサンプルプログラムを応用し、測定と補正を組み合わせた自動化をぜひ試してみてください!次回は、再加工とNG判定のマクロプログラムについて解説します。