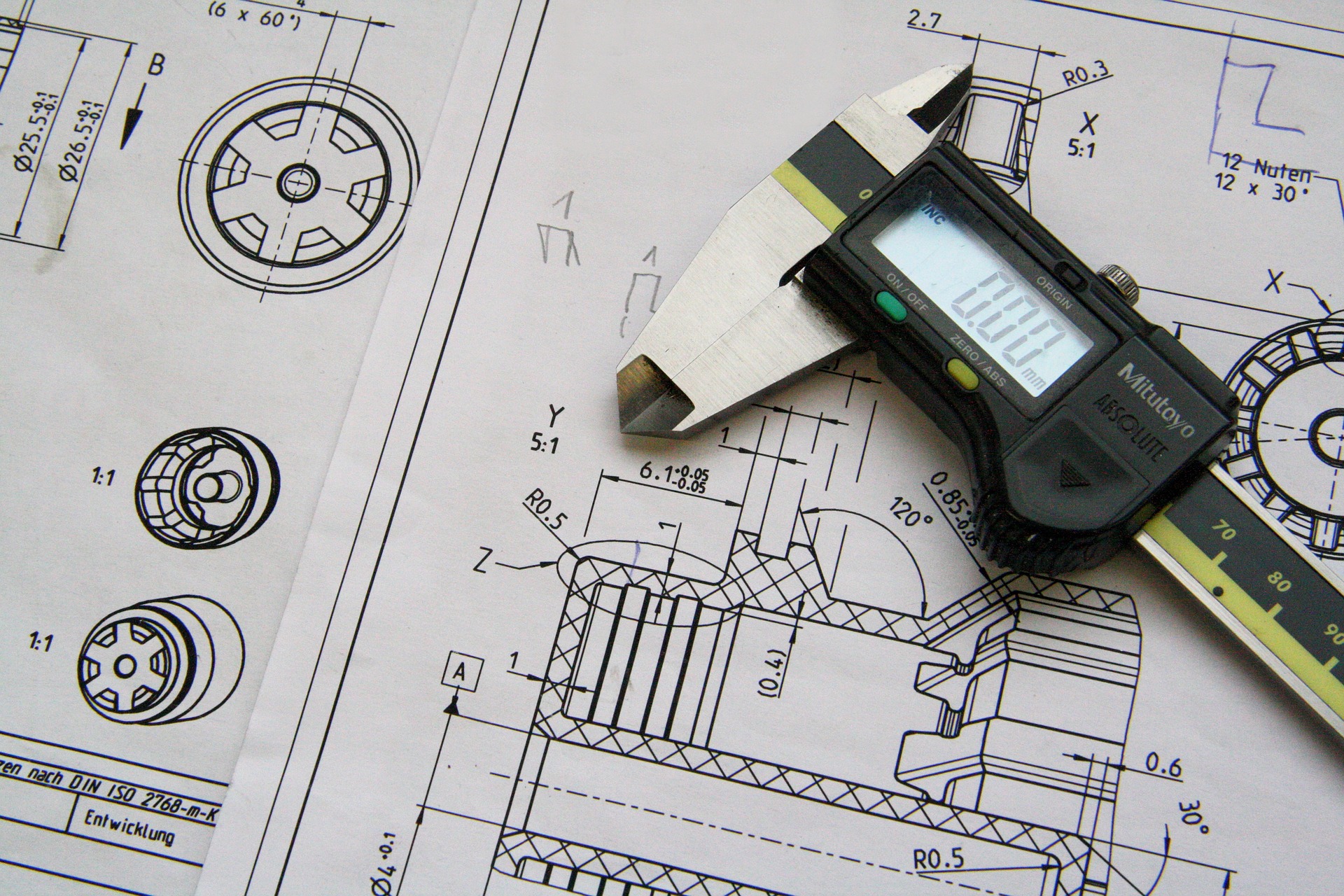

マシニングセンターやNC旋盤、CAD/CAMを使った小ロット・多品種の加工を行う町工場や中小製造業では、日々の段取りや品質管理、納期対応に追われている現場が多いのではないでしょうか?

そんな現場で「絶対に軽視してはいけない」基本こそが 5S(整理・整頓・清掃・清潔・躾)です。

5Sは「掃除」や「片付け」といったイメージで捉えられがちですが、生産性・品質・安全性・納期対応すべての土台となる、極めて重要な改善活動です。

この記事では、特に小規模の切削加工会社における5Sの重要性と、具体的な進め方、成功のポイントをわかりやすく解説します。

目次

- 5Sとは何か?切削加工業における意味とは

- 小ロット多品種加工で5Sが特に重要な理由

- マシニング・NC旋盤現場でよくある5Sの課題

- 加工現場の5S改善ステップ【実例あり】

- CAD/CAM活用と5Sの相乗効果とは?

- 成功のための社内ルールづくりと定着化のコツ

- まとめ:5Sは現場力を底上げする「仕組み」です

5Sとは何か?切削加工業における意味とは

5Sとは、以下の5つの言葉の頭文字を取った改善活動です:

- 整理(Seiri):不要なものを捨てる

- 整頓(Seiton):必要なものをすぐ使えるように並べる

- 清掃(Seisou):常にきれいにしておく

- 清潔(Seiketsu):整理・整頓・清掃を維持する

- 躾(Shitsuke):ルールを守る習慣をつける

この5Sを徹底することで、加工ミスや段取りミスを防ぎ、「高精度・短納期・高信頼」の体制を作ることが可能になります。

小ロット多品種加工で5Sが特に重要な理由

- 加工品目が多く、段取り替えが頻繁

→ 工具や治具の所在が不明では、毎回の段取りに時間がかかる - 図面・加工指示が都度変わる

→ 整理されていない情報や図面管理はミスの原因に - 少人数でマルチタスク

→ 誰が使ってもすぐ分かる整頓・ルール化が重要

マシニング・NC旋盤現場でよくある5Sの課題

| よくある問題 | 起きる原因 | 結果 |

|---|---|---|

| 工具・治具が見つからない | 戻す場所が決まっていない | 段取り時間のムダ・納期遅れ |

| 切粉や油で機械周辺が汚い | 清掃ルールがない | 故障・精度不良・安全リスク |

| 古い工具や不要な図面が山積み | 整理の判断基準がない | 判断ミス・スペース不足 |

| 新人が何をしていいか分からない | マニュアルや表示が未整備 | 教育時間のムダ・品質低下 |

加工現場の5S改善ステップ【実例あり】

ステップ①:現場の現状把握

- 写真でビフォー記録を取る

- 図面棚、工具棚、PCデスク、現場通路などを確認

ステップ②:整理と廃棄

- 過去1年以上使っていない工具・治具を仕分け

- 不要図面・旧版図面の電子化または廃棄

ステップ③:整頓と定位置化

- 工具・治具・材料棚にラベルやシルエットで「定位置」

- 加工プログラムのPCフォルダ構成も整備

ステップ④:清掃ルールの明文化

- 毎日の拭き取りポイントを掲示

- 定期清掃担当の当番制も有効

ステップ⑤:清潔・躾=仕組み化

- 点検表、チェックリストを運用

- 朝礼で5分だけ清掃タイム

- 「守られていない状態」にすぐ気づける仕組みを作る

CAD/CAM活用と5Sの相乗効果とは?

CAD/CAMを使っている現場では、「デジタルデータの5S」も重要です。

- 図面・モデル・NCデータの命名ルールを統一

- フォルダ構成・バージョン管理を明確化

- CAMのテンプレートや加工条件ライブラリも整備

成功のための社内ルールづくりと定着化のコツ

✅ ルールは「目で見える化」が鉄則

- 床にラインテープ

- 工具に名前入りの定位置プレート

- フォルダ名ルールを社内で共有・表示

✅ 教える文化・見せる文化を作る

- ベテランが新人に「なぜこれを守るのか」を説明

- 良い事例は朝礼や掲示で共有

✅ 最初は「やらされ感」があってもOK

継続することで、「ラクになった」「探さなくて済む」と実感が生まれます。

まとめ:5Sは切削現場における「品質と効率」のスタートライン

5Sは、ただの片付けや掃除ではありません。

「すぐに使える」「すぐに分かる」「すぐに戻せる」状態を作ることで、ミスやムダが減り、生産性が上がり、結果として利益が残る現場に近づきます。

とくに小ロット・多品種で設備も人材も限られている現場では、5Sができているかどうかで会社の将来が変わるといっても過言ではありません。

📌 このブログはこんな方におすすめ

- 小規模加工工場の管理者・工場長

- 新入社員・若手オペレータ

- 5Sを始めたいが、何から手を付けていいか分からない方

🔧 次回予告

5S活動を進めた後、問題になるのが「続かない」こと。

次回の記事では、チェックリスト化、評価シート、改善報告書の活用法をご紹介します。