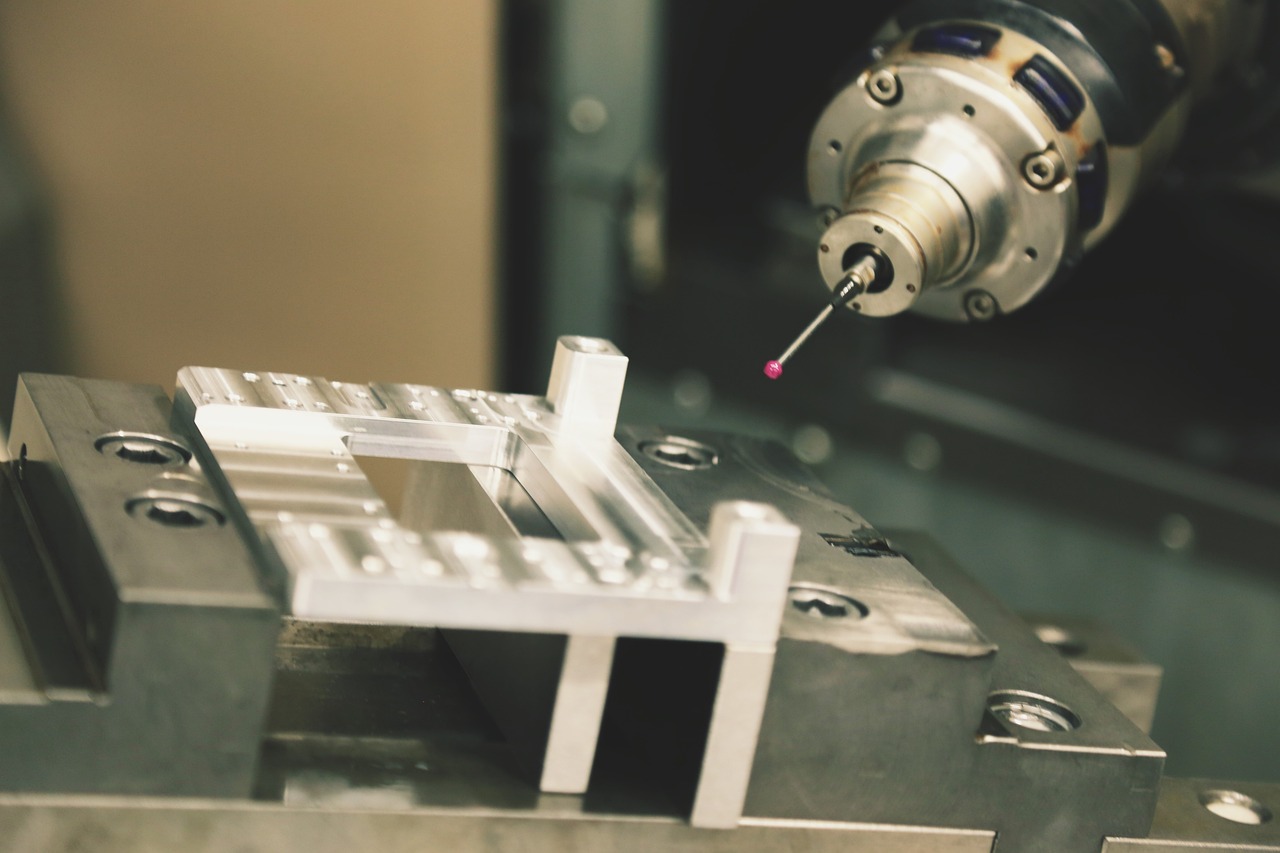

今回は、ファナックNC搭載のマシニングセンターで使える便利なテクニックをご紹介します。テーマはズバリ、レニショウ主軸タッチプローブを活用した「内径真円加工の測定&再加工の自動補正マクロ」です。

マシニングセンター初心者でも理解しやすいように、実際の加工フローやマクロプログラムのポイントを丁寧に解説していきます。

■ そもそも「追い込み補正」ってなに?

加工した内径が、図面指示通りの寸法に収まっていない場合に行うのが「追い込み補正」です。例えば、加工した内径が 0.02mm大きい場合、この誤差を自動で検出し、再加工で補正することで寸法公差内に仕上げます。

従来の方法

- 内径を測定する

- 誤差を手計算して補正値を求める

- NCプログラムを修正して再加工

プローブ+マクロなら…

- 測定 → 誤差計算 → 補正 → 再加工まで自動化!

人の手間が減り、作業時間短縮&精度の安定化が図れます。

■ 測定から補正までの流れ

- 内径を加工する(通常のエンドミル加工)

- プローブで内径を測定する(真円度や直径をチェック)

- 誤差を自動計算する(許容公差外なら再加工へ)

- 補正量を反映して再加工する

■ サンプルマクロプログラム

では、実際に使えるマクロプログラムの例を見てみましょう。

今回は、Φ50H7公差(+0.021 / 0)の内径を加工する想定です。

① 変数設定(カスタム変数の定義)

#100 = 50.000 (目標内径:50.000mm)

#101 = 0.021 (上限公差:+0.021mm)

#102 = 0 (下限公差:0mm)

#103 = 0.01 (最小追い込み量:0.01mm)

- #100:ターゲット径

- #101 / #102:許容公差

- #103:微小な誤差を避けるための「最小加工量」

② 測定プログラム(プローブで内径測定)

G65 P9810 D50.0 S1 F100 (内径測定の実行)

#104 = #135 (測定結果:実際の内径寸法)

- P9810:レニショウの標準測定サイクル呼び出し

- D50.0:おおよその内径指定

- #135:測定結果が格納される変数

③ 誤差計算と判定

#105 = [#104 - #100] (誤差の計算:測定値 - 目標値)

IF [#105 LE #101] AND [#105 GE #102] GOTO 999 (公差内なら終了)

IF [ABS[#105] LT #103] GOTO 999 (誤差が小さすぎたら再加工しない)

- 誤差が許容公差内ならここでプログラム終了

- 誤差が小さすぎても「追い込み不要」と判断

④ 追い込み補正&再加工

#106 = [#105 / 2] (半径方向の補正量を計算)

G91 G41 D12 (工具補正ON、半径方向で補正)

G1 X#106 F200 (追い込み補正量分だけ再加工)

G40 (工具補正OFF)

G90 (絶対値指令へ復帰)

- #106で誤差の半分を再加工する(直径誤差のため半径方向)

- 再加工後、再び測定に戻ることも可能

⑤ プログラム終了

N999

M30

■ 実際の加工フローで考えると?

- 内径加工(エンドミルで加工)

- プローブ測定 → 誤差チェック

- 補正が必要?

- YES → 自動で再加工

- NO → 加工完了!

これをマクロで一括管理できるので、手動測定&手計算の手間がゼロになります!

■ ここがポイント!初心者向けアドバイス

- 測定前の工具退避を忘れずに! → プローブと干渉すると破損リスクあり

- 補正量は慎重に設定 → 過剰な追い込みは工具摩耗や精度低下の原因に

- 一度テスト加工で検証 → 新しいマクロは必ず空運転orテストワークで確認

■ まとめ

レニショウ主軸タッチプローブとマクロプログラムを活用すれば、高精度な内径加工の自動化が簡単に実現できます。

最初は難しく感じるかもしれませんが、プログラムの流れを理解すれば作業効率が大幅アップ!

「測定 → 計算 → 補正 → 再加工」の流れを自動化することで、安定した品質管理が可能です。ぜひ、現場で活用してみてください!