アルミニウムの切削加工は、軽量性や加工性の良さから多くの産業で重要な役割を果たしています。しかし、効率的な加工やトラブル防止のためには、特有の課題やポイントを理解する必要があります。本記事では、アルミ切削加工の基礎知識に加え、腐食対策や高効率加工のコツについて解説します。

1. アルミニウムの特徴と加工性

アルミニウムは軽量で加工性が高い一方、熱伝導率が高く、切りくずの溶着や加工面の腐食が起こりやすい金属です。また、材質によって切削性が異なるため、以下のような特性を理解することが重要です。

主なアルミ材の種類

- A5052:耐食性が高く、薄板加工や溶接に適している。

- A6061:汎用性が高く、加工性と強度のバランスが良い。

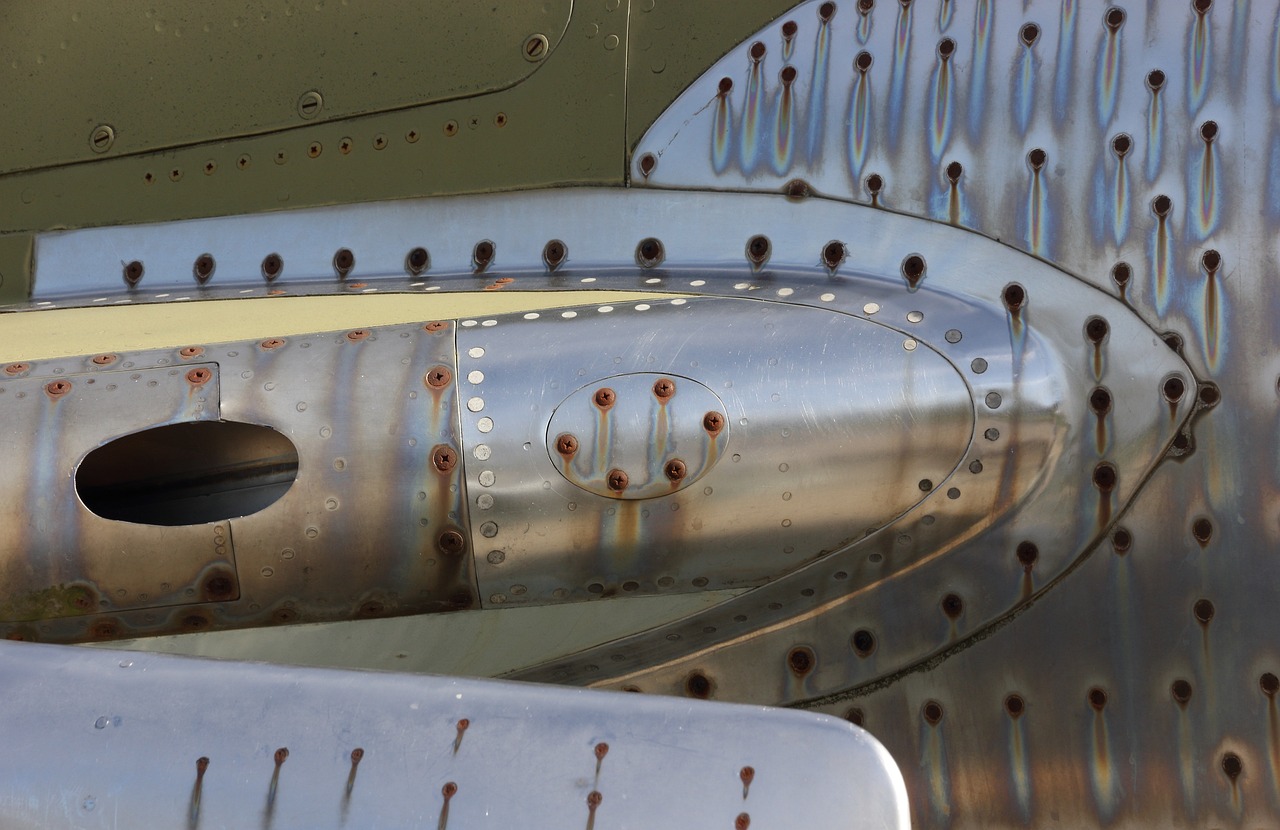

- A7075:高強度で航空機部品などに使用されるが、加工性はやや劣る。

2. 工具の選定ポイント

工具材質と形状

- 材質:超硬工具やダイヤモンドコーティング工具を使用すると、摩耗や溶着を防ぎやすい。

- 刃形状:2枚刃や3枚刃のフルートを持つ工具は、切りくず排出が良好。刃先の鋭利さがアルミ加工には特に重要です。

3. 切削条件の設定

加工条件の適切な設定は、加工効率と品質を左右します。

- 切削速度:100~500m/minの高速回転を推奨。

- 送り量:工具径や刃数に応じて0.01~0.1mm/刃が基準。

- 切込み深さ:荒加工では径の50%、仕上げ加工では径の10~20%を目安に設定。

4. 加工中の腐食対策

アルミは加工中や加工後に腐食(白サビ)が発生することがあります。これを防ぐには以下のポイントを押さえましょう。

切削油剤の選定と管理

- 水溶性切削油を使用し、加工中の冷却効果と切りくず排出を促進します。

- 切削油剤の濃度を適切に管理(推奨濃度はメーカー指示を参照)。濃度が低すぎると腐食が起こりやすくなります。

加工環境の最適化

- 加工後は速やかに切削油を洗浄し、乾燥させることで腐食を防止します。

- 加工後の製品に防錆剤を塗布するのも効果的です。

5. 高効率加工のための工夫

アルミ加工の効率を高めるには、工具選定や加工条件の最適化に加えて、以下の工夫が有効です。

高速加工技術の導入

- 高剛性工具の使用:工具剛性を高めることで振動を抑え、高速切削でも安定した加工を実現します。

- スピンドル回転数の向上:スピンドル能力に応じて切削速度を最大化することで、サイクルタイムを短縮可能。

切りくず処理の効率化

- 切りくずが絡むと加工不良や溶着の原因になります。エアブローや切削油を適切に活用して排出を促進しましょう。

- **工具内冷却(インナーエアまたはクーラント)**を使用すると、切りくず排出効果がさらに向上します。

6. トラブルと対策

切りくずの溶着

原因:加工熱によって切りくずが工具に溶着し、加工面に不良が発生。

対策:切削速度や送り量を見直し、溶着防止コーティング工具を使用。

バリの発生

原因:工具の摩耗や切れ味の悪化による。

対策:仕上げ加工に刃先の鋭利な工具を使用し、送り量を抑制。

加工面の粗さ

原因:切削条件の不適切さや工具の振動。

対策:加工速度と送り量のバランスを調整し、高剛性な機械で加工する。

まとめ

アルミニウムの切削加工では、工具選定や加工条件の設定、腐食対策を適切に行うことで、トラブルを防ぎつつ効率的に加工を進めることが可能です。特に高効率加工や腐食防止は、品質やコスト削減の面でも重要です。

アルミ加工の基礎を押さえつつ、新しい加工技術や工具を活用し、さらに効果的な加工方法を探求していきましょう!