5軸マシニングセンターの導入は、生産性と加工精度を大きく向上させる可能性があります。しかし、高性能な機械であるだけに、選定や導入の段階で適切な準備が求められます。本記事では、5軸マシニングセンターを導入する際の注意点、投資効果を最大化するための最新技術について解説します。

1. 導入時に注意すべきポイント

(1) 設備の選定

5軸マシニングセンターは、メーカーやモデルによって特性が異なります。

- 用途に応じた選定:

- 高精度加工が必要な場合: ヤスダ、マキノなどの高剛性モデル。

- 多品種少量生産の場合: 自動化対応が進んだDMG MORIやハーメレのモデル。

- サイズと能力の確認:

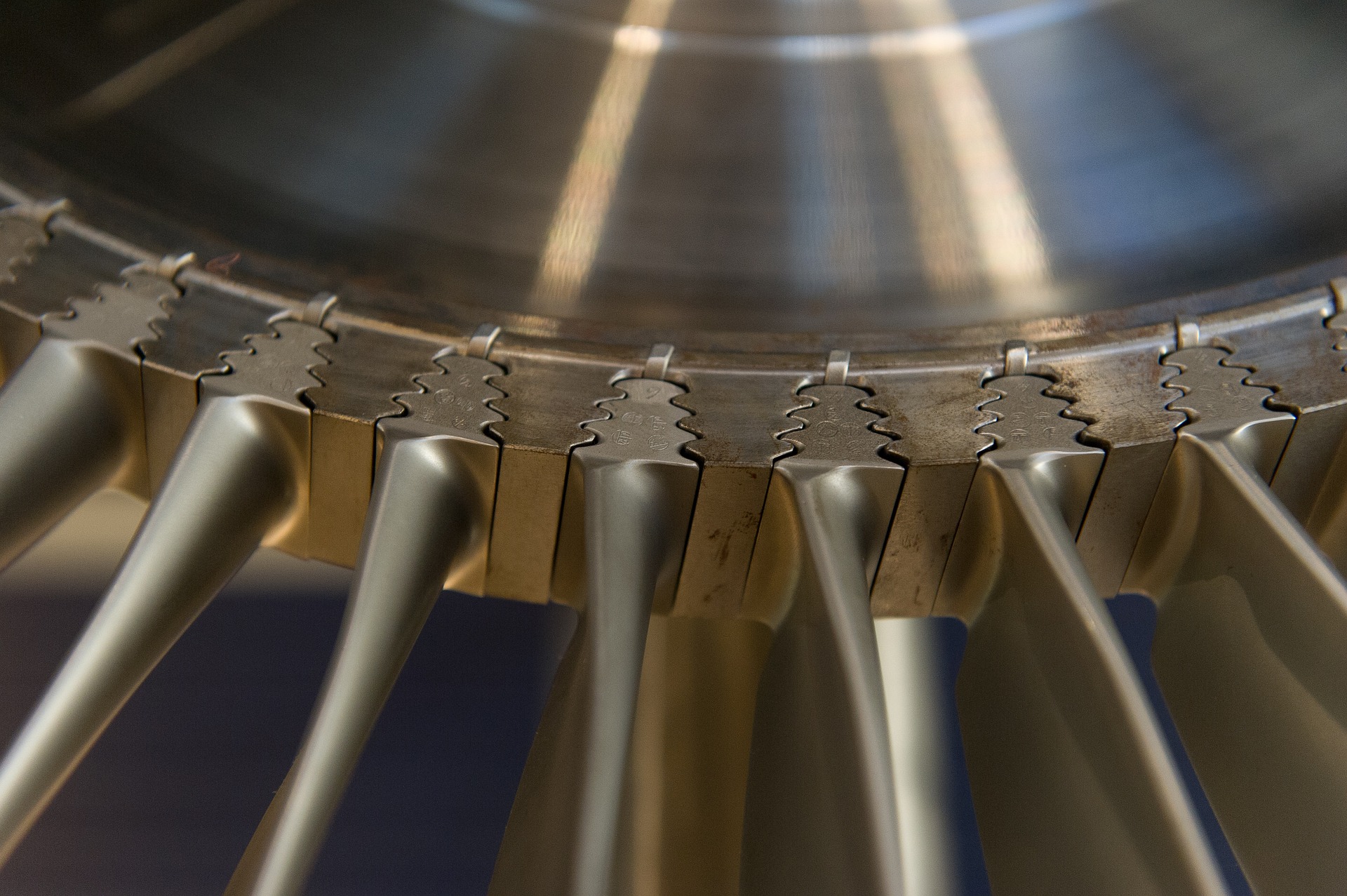

- ワークサイズに応じたテーブル径と加工範囲を確保。

- チタンやインコネルなどの難削材を扱う場合は、高トルク主軸を選定。

(2) 設備設置の準備

5軸マシニングセンターは精密機械のため、設置環境が加工精度に直結します。

- 設置環境の条件:

- 温度管理: 温度変化による熱変位を防ぐために、空調を整備。

- 振動対策: 機械の基礎を強化し、振動を抑える設置方法を採用。

(3) 初期コストと運用コスト

導入時の費用だけでなく、運用コストも見積もりに含めるべきです。

- ランニングコストの要因:

- 工具交換費用

- 冷却液や消耗品の使用量

- メンテナンス契約費

(4) オペレーターの育成

5軸加工には高度なスキルが必要です。オペレーターの育成計画を立てましょう。

- 研修方法:

- メーカーによる技術指導を活用。

- CAD/CAMの操作トレーニングを実施。

2. 生産性向上のための最新技術

(1) 自動化ソリューション

5軸加工機は、多品種少量生産に対応するために自動化が進んでいます。

- パレットチェンジャー:

- 複数のワークを一度にセット可能。

- 無人稼働時間を延長し、効率を向上。

- ロボットアーム:

- ワークの交換や工具管理を自動化。

(2) インテリジェント制御システム

最近の機械にはAIやIoT技術が組み込まれており、リアルタイムで状態を監視・調整できます。

- ファナックのFIELDシステム: 機械の稼働状況を一元管理し、生産性を可視化。

- 異常検知アルゴリズム: 工具摩耗や振動を自動検知し、故障を未然に防止。

(3) 高速・高精度主軸技術

最新の主軸技術により、加工スピードと精度が両立します。

- ダイレクトドライブテーブル: 高速回転時の精度を向上。

- 振動制御技術: 主軸振動を自動補正し、加工面の品質を改善。

(4) 加工シミュレーションとデジタルツイン

加工前にデジタル環境で全工程を再現する技術が普及しています。

- メリット:

- 干渉や加工不具合を未然に防止。

- 実加工とほぼ同じ時間で工程を検証可能。

3. 導入後の課題とトラブルシューティング

(1) 加工不良が発生した場合

- 原因例:

- 切削条件が材料に合っていない。

- 工具が正しく取り付けられていない。

- 対策:

- シミュレーションと実加工を比較し、条件を調整。

- 工具メーカーと協議して、最適な工具を選定。

(2) 設備の稼働率が低い

- 改善方法:

- 自動化システムを追加し、無人運転時間を延長。

- 作業計画を見直し、稼働時間を効率化。

(3) オペレーター不足

- 解決策:

- 操作が簡便な機種を導入し、初心者でも扱いやすくする。

- 遠隔操作システムを導入し、熟練技術者が複数の機械を管理。

4. まとめ

5軸マシニングセンターの導入は、製造現場における競争力を高める大きな投資です。

成功するためには、設備の選定や設置環境の整備、オペレーターの育成に注力する必要があります。また、最新の自動化技術や制御システムを活用することで、生産性を飛躍的に向上させることが可能です。

これまでのシリーズ記事が、皆様の現場改善や設備導入の参考になれば幸いです!今後も技術革新に注目し、有益な情報をお届けしますので、ぜひ引き続きご覧ください。