シリーズ最終回では、加工時間の短縮と効率化を目指した高度なマクロプログラムを解説します。今回紹介するプログラムは、簡単なパラメータ変更で様々な加工条件に対応する柔軟性を備えています。

1. 高度なマクロプログラムの重要性

加工現場では、次のような課題に直面することがあります:

- 加工時間の短縮:競争力を維持するために必要不可欠。

- 柔軟な対応力:異なる加工条件に迅速に対応する。

- 自動化の推進:人手を減らし、生産性を向上させる。

これらを解決するため、条件を変更するだけで複数の加工内容に対応できる「パラメータ化されたマクロプログラム」を構築します。

2. プログラムの概要

ここでは、円周上の穴あけ加工を例に高度なマクロプログラムを紹介します。パラメータを変更するだけで、以下の条件を自由に設定できます:

- 穴の個数

- 穴の直径

- 円周の中心座標と半径

3. プログラム例:円周上の穴あけ加工

以下は、円周上に等間隔で穴を加工するプログラム例です。

プログラム例:円周上の穴あけ

#100 = 50.0 (円の中心X座標)

#101 = 50.0 (円の中心Y座標)

#102 = 30.0 (円の半径)

#103 = 8 (穴の個数)

#104 = -10.0 (穴の深さ)

#105 = 500 (送り速度)

#110 = [360 / #103] (等間隔の角度計算)

N10

#106 = 0 (初期角度)

WHILE[#106 LT 360] DO1

(穴位置の計算)

#107 = [#100 + #102 * COS[#106]] (X座標)

#108 = [#101 + #102 * SIN[#106]] (Y座標)

(穴あけ加工)

G0 X[#107] Y[#108] (移動)

G1 Z[#104] F#105 (穴あけ)

G0 Z2.0 (リトラクト)

#106 = [#106 + #110] (次の角度)

END1

M30 (プログラム終了)

4. プログラムの解説

- 基本設定

#100から#105で円の中心座標、半径、穴の個数、深さ、送り速度を設定。

- 等間隔の角度計算

#110で1つの穴間の角度を計算します(例:8個の穴なら360 ÷ 8 = 45°)。

- 座標計算

- 各穴の座標を円周上の三角関数(

COSとSIN)を使って計算。

- 各穴の座標を円周上の三角関数(

- 加工ループ

WHILEループを使い、設定された穴の個数分だけ加工を繰り返します。

5. プログラムの応用

このプログラムは、以下のように応用できます:

- 穴の個数を変更:

#103を調整するだけで異なる間隔の加工が可能。 - 中心座標や半径を変更:別のワークでもすぐに適応可能。

- 他の加工プロセスに適用:穴あけだけでなく、円周上の切削やマーキングにも利用可能。

6. 高度な応用例:多層円周加工

さらに高度なプログラムとして、多層円周加工を行う例を以下に示します。

プログラム例:多層円周加工

#100 = 50.0 (円の中心X座標)

#101 = 50.0 (円の中心Y座標)

#102 = 30.0 (円の初期半径)

#103 = 3 (層数)

#104 = 5.0 (半径増加量)

#105 = -10.0 (加工深さ)

N10

#106 = 0 (層カウンタ)

WHILE[#106 LT #103] DO1

#107 = [#102 + #106 * #104] (現在の半径)

G65 P1000 R[#107] (円周加工マクロを呼び出し)

#106 = [#106 + 1]

END1

M30

7. 実装の注意点

- 安全性確認

- 加工範囲がワーク内に収まっているか事前に確認。

- テスト加工

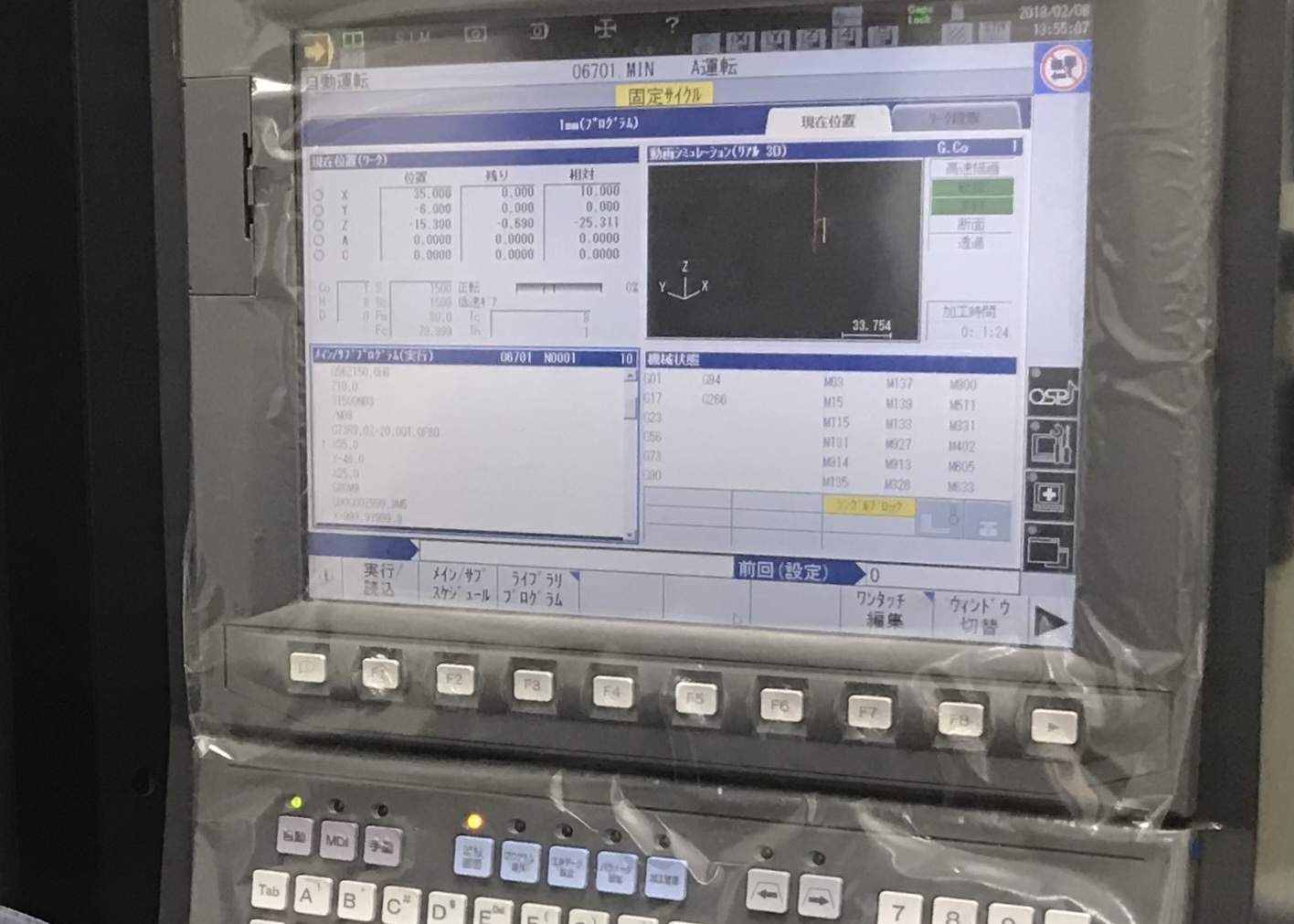

- 実機で実行する前に、エアカットやシミュレーションを行い、動作を確認。

- 変数の管理

- 他のプログラムと変数が競合しないよう注意。

8. 効率化の効果

- 大幅な時間短縮

- 設定値を変更するだけで異なる加工条件に対応できるため、プログラム変更時間を短縮。

- 品質の向上

- 等間隔や正確な座標計算により、高精度な加工が実現。

- 柔軟性の向上

- 加工の種類が増えても柔軟に対応可能。

9. 最後に

5回にわたる本シリーズでは、ファナックNC搭載マシニングセンターのマクロプログラムについて基礎から応用までを解説しました。マクロプログラムは一度構築すれば永続的に使える「資産」となります。今回の記事を参考に、ぜひ現場で活用してみてください。