切削加工における残留応力は、切削速度の設定が大きく影響します。適切な切削速度を選定することは、加工品質の向上だけでなく、加工後の部品寿命にも直結します。本記事では、切削速度と残留応力の関連性について、理論的背景と実際の加工例を交えながら解説します。

1. 切削速度が残留応力に与える影響

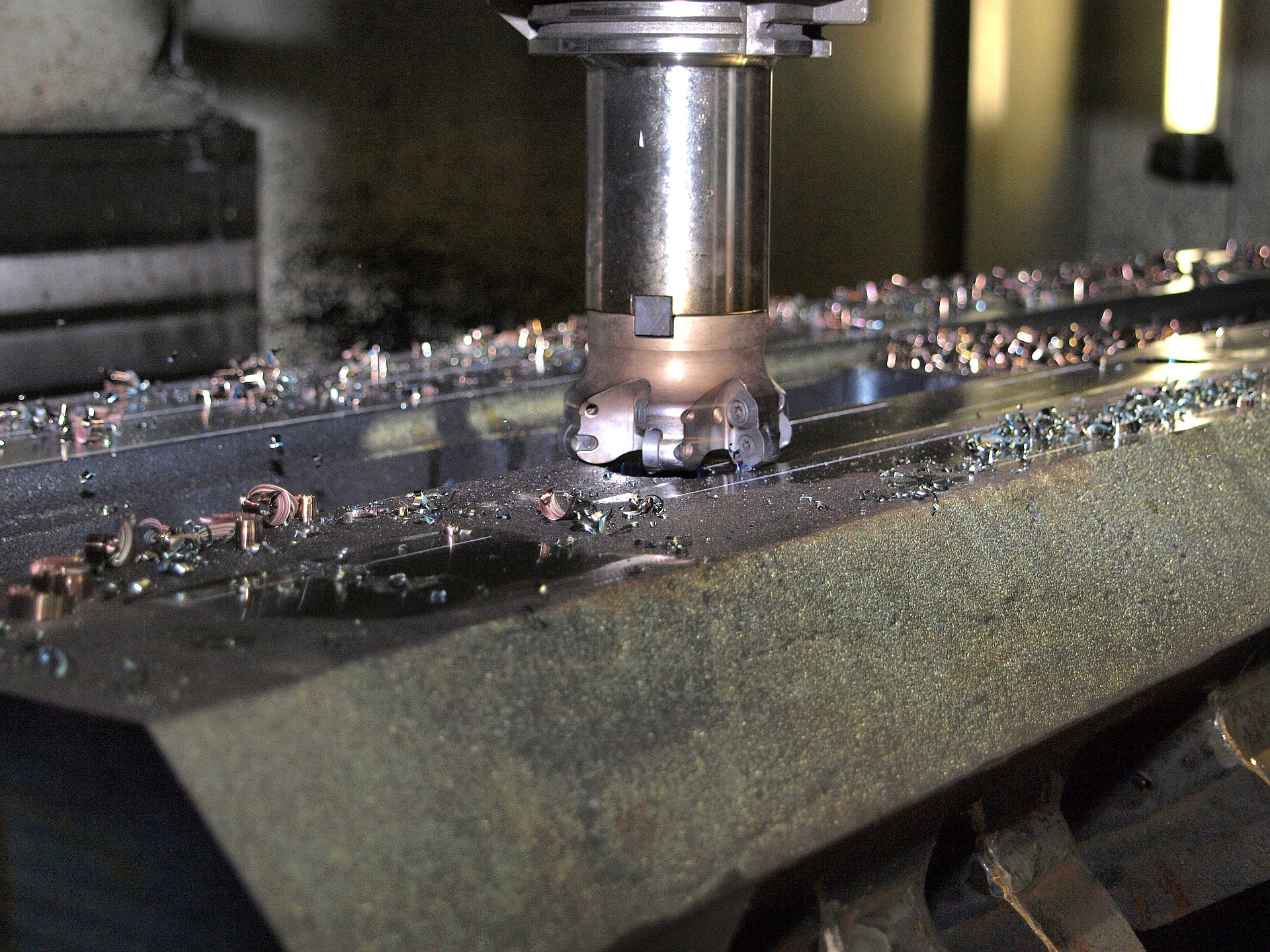

切削速度は、工具と材料が接触する際の熱発生や加工時の力の大きさに関係しています。これらの要因が残留応力にどのように影響するかを以下に示します。

(1) 高速切削の影響

- 特徴: 切削速度を高めると、加工時の熱発生が増加します。これにより、材料表面は一時的に軟化し、応力分布が変化します。

- 影響:

- 表面が圧縮応力を持つことが多く、疲労強度の向上が期待できる。

- ただし、過剰な熱が加わると材料の寸法安定性が低下する場合がある。

(2) 低速切削の影響

- 特徴: 切削速度を低くすると、発生する熱は少ないものの、加工時の機械的負荷が高まります。

- 影響:

- 切削力が材料内部に集中し、引張応力が残留しやすくなる。

- 熱変形は少ないものの、表面品質が低下するリスクがある。

(3) 最適切削速度の設定

切削速度が速すぎても遅すぎても、残留応力の管理が難しくなるため、加工条件に応じた最適な速度を設定する必要があります。

- 目安:

- 工具メーカーが推奨する範囲の中で設定する。

- 試験加工を行い、工具摩耗と残留応力のバランスを評価する。

2. 切削速度と熱応力の関係

切削速度の選定では、加工中に発生する熱が重要な要素となります。以下に、熱応力と切削速度の関連性を詳しく説明します。

(1) 熱応力の発生メカニズム

切削速度が高いほど、以下のようなプロセスで熱応力が発生します。

- 高速で切削すると、摩擦熱が工具と材料の接触面で蓄積する。

- 材料表面は一時的に熱膨張し、加工後に冷却されると縮む。この際、残留応力が形成される。

(2) 熱応力を管理する方法

熱応力による残留応力を最小限に抑えるためには、以下の対策が有効です。

- 冷却剤の使用

高速切削時には適切な冷却剤を使用することで、熱応力を低減します。特にエマルジョンタイプやミスト冷却が有効です。 - インターバル加工

加工中に短時間の停止を挟むことで、工具と材料の冷却を促進します。

3. 実例: アルミニウム合金の切削加工

アルミニウム合金は、切削速度の影響を受けやすい材料です。以下に具体例を挙げて説明します。

ケーススタディ

- 加工条件: 切削速度500 m/min、冷却剤あり。

- 結果: 表面には圧縮応力が残留し、加工面の疲労強度が20%向上。工具寿命も標準より15%延長されました。

一方で、切削速度を200 m/minに設定した場合、以下の問題が発生しました。

- 表面に引張応力が蓄積。

- 工具摩耗が増加し、加工面の仕上がりが悪化。

4. 高速切削技術の今後の展望

高速切削技術は、近年の加工現場で重要性が高まっています。これには、以下のようなメリットと課題があります。

- メリット:

- 加工時間の短縮

- 表面品質の向上

- 圧縮応力による疲労強度の向上

- 課題:

- 工具寿命の短縮

- 熱応力の管理が困難

- 高速に対応した機械の導入コストが高い

今後は、工具材質の改良や冷却技術の進化によって、これらの課題が解決されることが期待されます。

まとめ

切削速度は、残留応力に大きな影響を与える重要な要素です。高速切削と低速切削の特性を理解し、最適な切削条件を設定することで、残留応力の管理を効率的に行うことが可能です。次回は、切削加工での潤滑剤選択が残留応力に与える影響について詳しく解説します。どうぞお楽しみに!