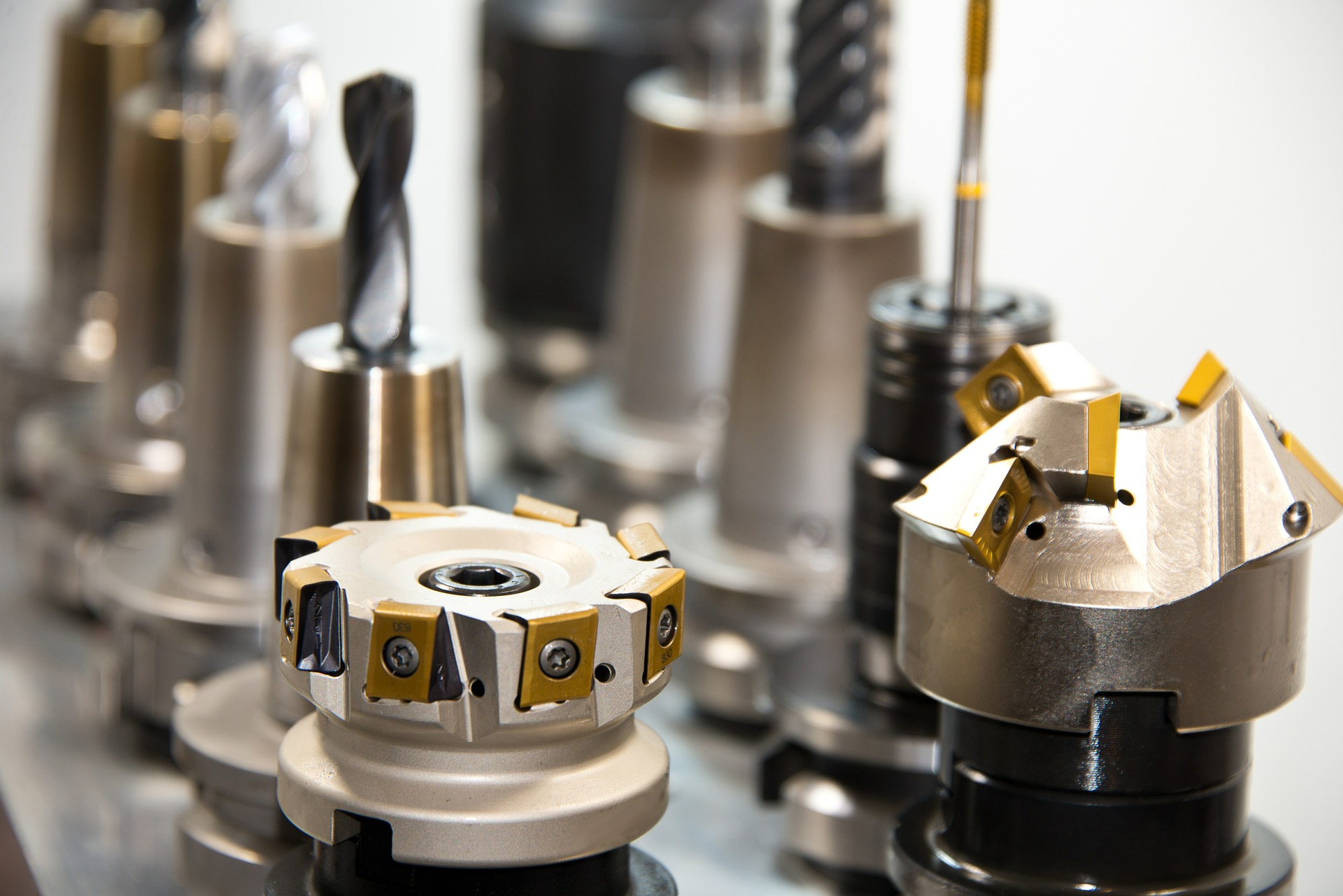

切削加工における残留応力の発生要因は多岐にわたりますが、その中でも切削工具径と切削抵抗が与える影響は非常に重要です。これらの要素は、加工後の部品の寸法安定性や性能に大きな影響を及ぼすため、適切に理解し、管理することが求められます。

1. 切削工具径と残留応力の関係

切削工具の径は、切削面積や切削力の分布に直接影響を与えます。そのため、工具径の選択が残留応力にどのような影響を及ぼすかを理解することが重要です。

(1) 工具径が小さい場合

小径工具は、以下のような影響を及ぼします。

- 切削面積が小さい

小径工具では切削面積が小さくなり、1回の切削で材料に加わる力が比較的分散されます。- メリット: 加工表面に加わる力が小さくなり、表層の残留応力を抑えることが可能。

- デメリット: 工具が細いため剛性が低く、振動が発生しやすい。この振動により微細な残留応力が蓄積する可能性があります。

(2) 工具径が大きい場合

大径工具は、小径工具とは異なる特性を持ちます。

- 切削面積が大きい

一度に多くの材料を除去するため、切削抵抗が増加しやすい。- メリット: 高剛性で安定した加工が可能。

- デメリット: 材料に加わる切削力が大きくなり、加工面の深部にまで残留応力が発生する場合があります。

2. 切削抵抗が与える影響

切削抵抗とは、切削中に工具と材料の間で発生する力です。この力は、工具の形状や加工条件、材料の特性に影響され、残留応力の発生に大きな関わりがあります。

(1) 高い切削抵抗がもたらす影響

切削抵抗が高い場合、以下のような影響が考えられます。

- 加工熱の増加

切削抵抗が高いほど、摩擦熱が発生しやすくなり、加工面近くに熱応力が蓄積します。この応力が冷却後に残留応力として残る可能性があります。 - 塑性変形の増加

高い抵抗により、材料が塑性変形を起こしやすくなり、加工表面や内部に応力が集中します。

(2) 低い切削抵抗がもたらす影響

一方で、切削抵抗が低い場合は以下のような利点があります。

- 表面品質の向上

抵抗が低いため、工具と材料の接触が安定し、滑らかな加工面が得られやすくなります。 - 残留応力の抑制

加工中に加わる力が小さくなるため、材料内部への応力の伝播が減少します。

3. 残留応力を抑えるための対策

切削工具径や切削抵抗が残留応力に与える影響を最小限にするには、以下の対策が有効です。

(1) 工具径の適切な選定

- 小径工具を使用する場合

切削条件を見直し、工具振動を防ぐための加工パスを最適化します。 - 大径工具を使用する場合

加工速度を適切に調整し、過剰な切削力を抑えます。

(2) 切削抵抗の低減

- 刃先の設計を最適化

コーティングや刃先形状を工夫し、切削抵抗を低減します。 - 加工条件の調整

切削速度や送り速度を最適化し、抵抗を最小限に抑えます。

(3) 加工中の熱管理

- 冷却液の使用

適切な冷却液を選択し、加工中の温度上昇を抑制します。 - 温度測定とモニタリング

加工中の温度をリアルタイムで監視し、加工熱の影響を把握します。

4. 実際の事例: 切削工具径と切削抵抗の最適化

ある自動車部品メーカーでは、大型部品の加工中に寸法変化が頻発していました。調査の結果、切削抵抗が高すぎたことが主な原因でした。以下の改善を実施しました。

- 工具径を変更

従来の大径工具を中径工具に変更し、切削面積を適度に抑えました。 - 加工パスの見直し

切削抵抗が均一になるように加工パスを最適化しました。 - 冷却液の効果的な使用

高性能な冷却液を導入し、加工熱を大幅に低減。

結果: 寸法変化が大幅に減少し、加工精度が15%向上。生産性も維持しつつ、品質が向上しました。

まとめ

切削工具径と切削抵抗は、残留応力の発生に大きく影響します。そのため、適切な工具選定や加工条件の最適化、熱管理が重要です。現場では、これらの要素を一体として管理することで、残留応力を効果的に抑え、製品品質と生産性を向上させることが可能です。

次回の記事では、切削加工における材料特性と残留応力の関係について詳しく解説します。お楽しみに!